Einleitung: Von Industrie 4.0 zu Industrie 5.0

Während viele Unternehmen noch dabei sind, die Prinzipien von Industrie 4.0 zu implementieren – der vierten industriellen Revolution mit ihrem Fokus auf Vernetzung, Digitalisierung und automatisierte Systeme – zeichnet sich bereits die nächste Evolutionsstufe ab: Industrie 5.0. Doch was genau verbirgt sich hinter diesem Begriff, und wie unterscheidet er sich von seinem Vorgänger?

Industrie 5.0 markiert einen Paradigmenwechsel in der industriellen Automatisierung. Während Industrie 4.0 primär auf die Schaffung intelligenter, vernetzter Fabriken abzielte, in denen Maschinen weitgehend autonom agieren, kehrt Industrie 5.0 den menschlichen Faktor wieder stärker in den Mittelpunkt. Es geht nicht mehr nur darum, den Menschen durch Maschinen zu ersetzen, sondern eine optimale Symbiose zwischen menschlicher Kreativität und maschineller Präzision zu schaffen.

Die Grundprinzipien von Industrie 5.0

Industrie 5.0 basiert auf mehreren Kernprinzipien, die die industrielle Fertigung neu definieren:

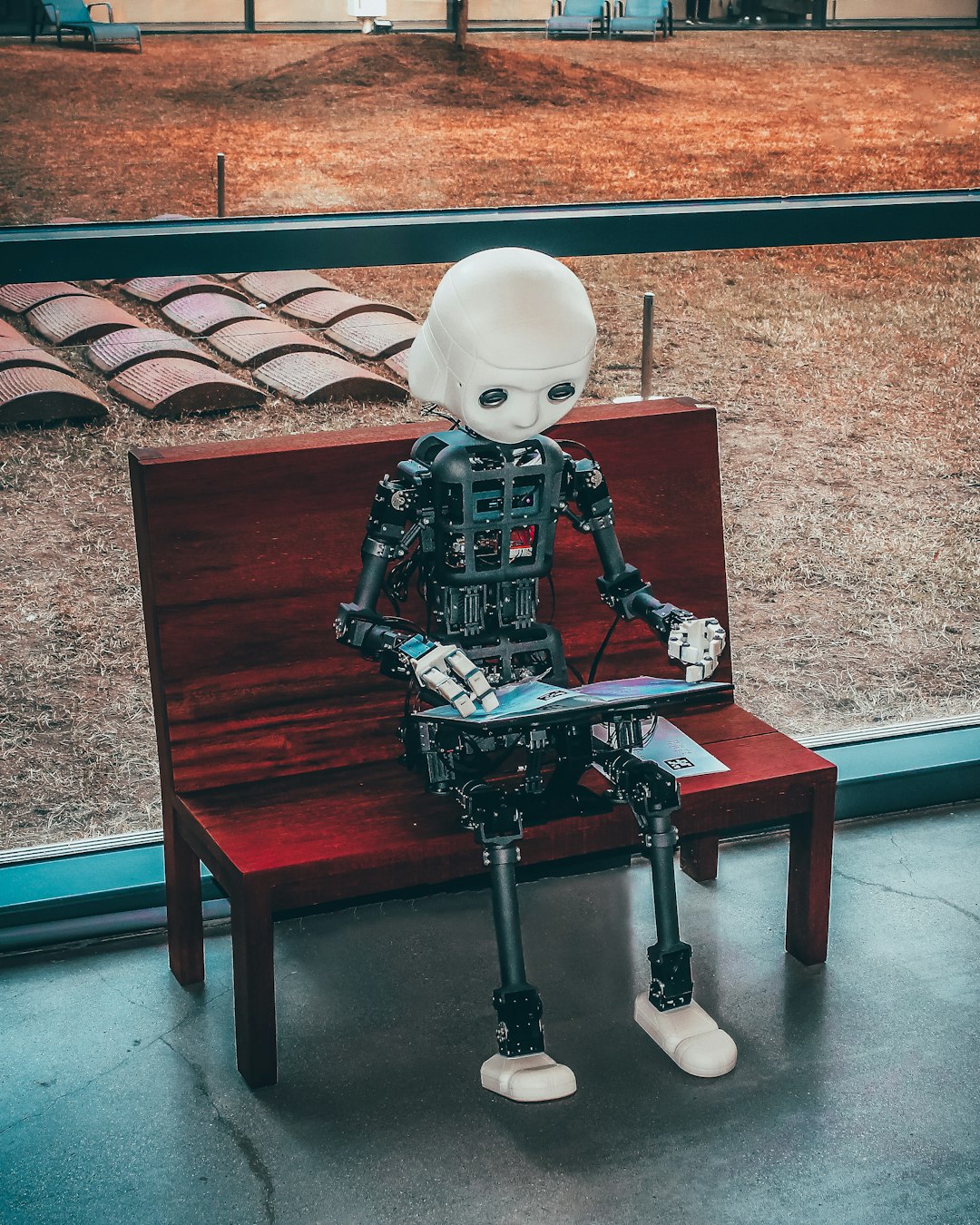

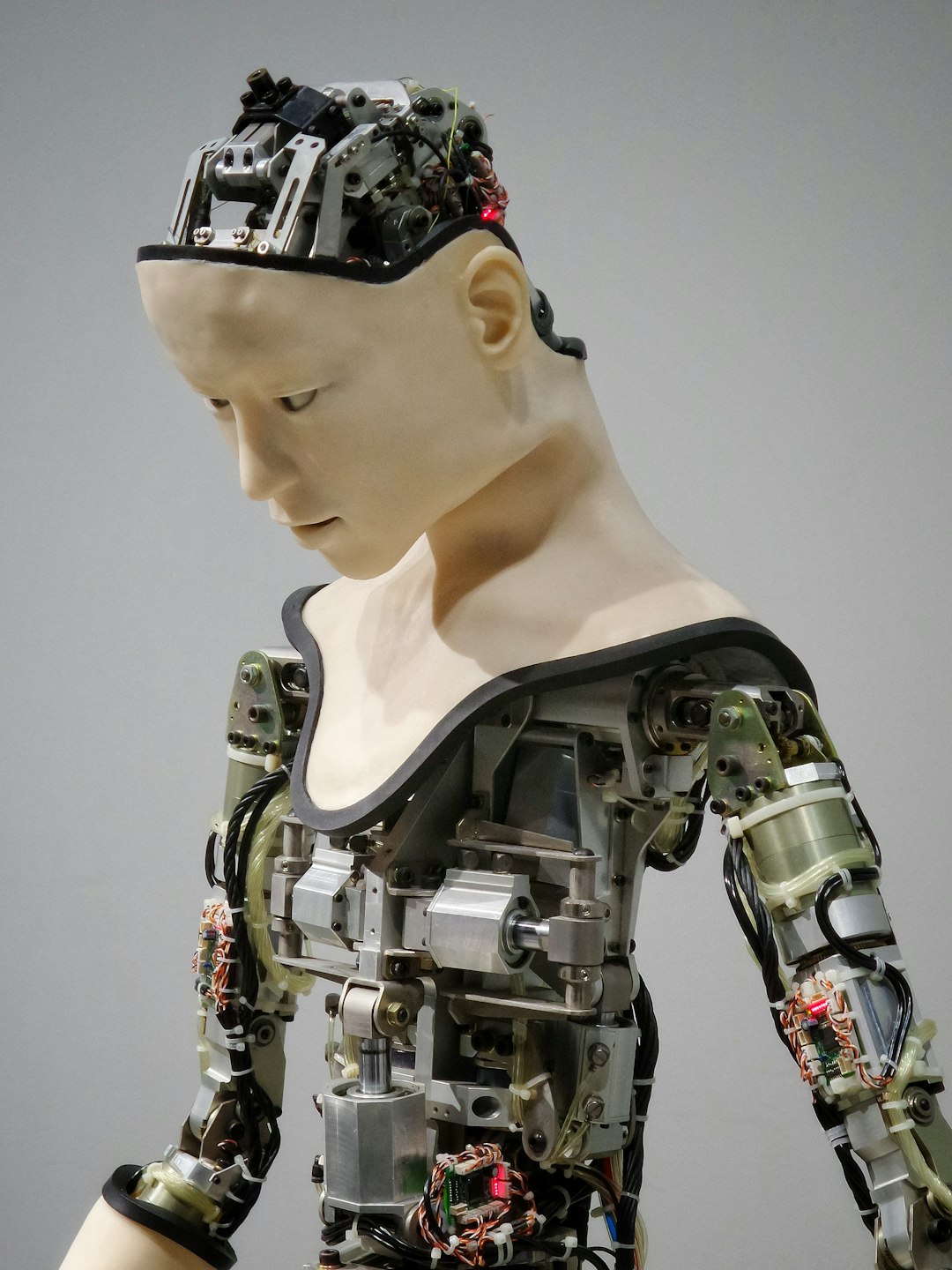

- Mensch-Roboter-Kollaboration: Anstatt Menschen durch Roboter zu ersetzen, fördert Industrie 5.0 die direkte Zusammenarbeit. Kollaborative Roboter (Cobots) arbeiten Seite an Seite mit menschlichen Mitarbeitern und ergänzen deren Fähigkeiten.

- Personalisierte Massenproduktion: Durch die Integration menschlicher Kreativität und robotischer Präzision ermöglicht Industrie 5.0 die Massenproduktion hochgradig individualisierter Produkte.

- Nachhaltigkeit und Ressourceneffizienz: Ein zentrales Anliegen von Industrie 5.0 ist die Entwicklung nachhaltigerer Produktionsprozesse, die weniger Ressourcen verbrauchen und weniger Abfall erzeugen.

- Kognitive Ergonomie: Die Arbeitsprozesse werden so gestaltet, dass sie die kognitiven Fähigkeiten der Mitarbeiter optimal nutzen und fördern, während repetitive oder gefährliche Aufgaben von Robotern übernommen werden.

- Bionik und biomimetische Ansätze: Industrie 5.0 nutzt verstärkt Prinzipien aus der Natur, um effizientere und nachhaltigere Produktionssysteme zu entwickeln.

Kollaborative Roboter: Das Herzstück von Industrie 5.0

Kollaborative Roboter oder Cobots repräsentieren einen fundamentalen Wandel in der industriellen Robotik. Anders als traditionelle Industrieroboter, die oft hinter Sicherheitszäunen operieren, sind Cobots speziell für die direkte Zusammenarbeit mit Menschen konzipiert:

- Integrierte Sicherheitsfunktionen: Cobots verfügen über fortschrittliche Sensoren und Steuerungssysteme, die eine sichere Interaktion mit Menschen gewährleisten. Bei Kontakt reduzieren sie sofort ihre Kraft oder stoppen vollständig.

- Intuitive Programmierung: Viele Cobots können durch einfaches Führen des Roboterarms programmiert werden, was die Einrichtung erheblich vereinfacht und spezielle Programmierkenntnisse überflüssig macht.

- Flexibilität und Mobilität: Cobots sind in der Regel leichter und kompakter als traditionelle Industrieroboter und können leicht zwischen verschiedenen Arbeitsstationen bewegt werden.

- Kontextsensitive Assistenz: Fortschrittliche Cobots können den Kontext ihrer Umgebung verstehen und ihre Unterstützung entsprechend anpassen.

Führende Hersteller wie Universal Robots, ABB, KUKA und Fanuc haben bereits umfangreiche Cobot-Produktlinien entwickelt, die in verschiedenen Branchen eingesetzt werden – von der Automobilfertigung über die Elektronikproduktion bis hin zur Lebensmittelverarbeitung.

Praktische Anwendungen von Industrie 5.0

Die Prinzipien von Industrie 5.0 finden bereits in verschiedenen Branchen Anwendung:

- Automobilindustrie:

Bei BMW werden kollaborative Roboter eingesetzt, um Mitarbeiter bei ergonomisch anspruchsvollen Aufgaben zu unterstützen. In einem Werk in Spartanburg arbeiten Menschen und Cobots gemeinsam an der Türmontage, wobei der Roboter das schwere Türpanel hält, während der Mitarbeiter präzise Komponenten anbringt.

- Elektronikfertigung:

Siemens hat in seinem Amberg-Werk ein Industrie 5.0-Konzept implementiert, bei dem Cobots die feinen Lötarbeiten durchführen, während menschliche Mitarbeiter die komplexeren Aufgaben der Qualitätskontrolle und Systemintegration übernehmen.

- Medizintechnik:

Bei der Herstellung medizinischer Implantate kombiniert das Unternehmen Medtronic maschinelle Präzision mit menschlichem Urteilsvermögen. Roboter fertigen standardisierte Komponenten, während Menschen die Feinabstimmung und individuelle Anpassung vornehmen.

- Möbelproduktion:

Der schwedische Möbelhersteller IKEA experimentiert mit Industrie 5.0-Konzepten, bei denen Roboter Standardkomponenten fertigen, während Handwerker individuelle Anpassungen und Veredelungen vornehmen, um maßgeschneiderte Möbelstücke zu kreieren.

Technologische Treiber von Industrie 5.0

Mehrere fortschrittliche Technologien treiben die Entwicklung von Industrie 5.0 voran:

- Erweiterte Sensorik:

Hochentwickelte taktile Sensoren, 3D-Vision-Systeme und Kraft-Momenten-Sensoren ermöglichen Robotern, ihre Umgebung präziser wahrzunehmen und sicherer mit Menschen zu interagieren.

- Künstliche Intelligenz und maschinelles Lernen:

KI-Algorithmen verbessern die Anpassungsfähigkeit und Entscheidungsfindung von Robotersystemen. Reinforcement Learning ermöglicht es Robotern, aus Erfahrungen zu lernen und ihre Leistung kontinuierlich zu verbessern.

- Erweiterte und virtuelle Realität:

AR/VR-Technologien unterstützen Arbeiter bei komplexen Montageaufgaben, indem sie Anweisungen direkt in ihr Sichtfeld projizieren und digitale Zwillinge physischer Systeme visualisieren.

- 5G und Edge Computing:

Schnelle, zuverlässige Kommunikation mit geringer Latenz ermöglicht die Echtzeitkoordination zwischen Mensch und Maschine, während Edge Computing die Verarbeitung kritischer Daten näher an der Quelle ermöglicht.

- Fortschrittliche Mensch-Maschine-Schnittstellen:

Von Sprachsteuerung über Gestenerkennungssysteme bis hin zu Brain-Computer-Interfaces – neue Interaktionsformen machen die Zusammenarbeit zwischen Mensch und Roboter intuitiver und effizienter.

Die Vorteile von Industrie 5.0

Die Implementierung von Industrie 5.0-Prinzipien bietet zahlreiche Vorteile:

- Erhöhte Produktivität und Effizienz: Durch die optimale Kombination menschlicher und robotischer Fähigkeiten können Produktionsprozesse effizienter gestaltet werden.

- Verbesserte Produktqualität: Die Präzision von Robotern kombiniert mit dem Qualitätsbewusstsein und der Problemlösungsfähigkeit von Menschen führt zu höherer Produktqualität.

- Größere Flexibilität: Industrie 5.0-Systeme können schneller auf veränderte Marktanforderungen reagieren und die Produktion umstellen.

- Verbesserte Arbeitsbedingungen: Durch die Übernahme körperlich belastender oder monotoner Aufgaben durch Roboter werden die Arbeitsbedingungen für Menschen verbessert.

- Nachhaltigkeit: Effizientere Prozesse und geringerer Ressourcenverbrauch tragen zu nachhaltigeren Produktionsmethoden bei.

- Demographischer Wandel: Industrie 5.0 kann dazu beitragen, die Herausforderungen einer alternden Belegschaft zu bewältigen, indem physisch anspruchsvolle Aufgaben von Robotern übernommen werden.

- Wettbewerbsvorteil durch Personalisierung: Die Fähigkeit, individualisierte Produkte in industriellem Maßstab zu fertigen, schafft einen signifikanten Wettbewerbsvorteil.

Herausforderungen und Lösungsansätze

Der Übergang zu Industrie 5.0 ist mit verschiedenen Herausforderungen verbunden:

- Technologische Komplexität: Die Integration verschiedener Technologien zu einem kohärenten System erfordert umfassendes Know-how.

Lösungsansatz: Modulare Implementierung und Zusammenarbeit mit spezialisierten Technologiepartnern.

- Investitionskosten: Die Anschaffung fortschrittlicher Robotik- und KI-Systeme erfordert erhebliche Investitionen.

Lösungsansatz: Stufenweise Implementierung mit klarem ROI-Fokus und Nutzung von Förderprogrammen.

- Qualifikationslücken: Es fehlt oft an Mitarbeitern mit den notwendigen Fähigkeiten für die Arbeit mit fortschrittlichen Robotersystemen.

Lösungsansatz: Umfassende Schulungs- und Weiterbildungsprogramme sowie Kooperationen mit Bildungseinrichtungen.

- Kultureller Wandel: Die erfolgreiche Implementierung von Industrie 5.0 erfordert einen kulturellen Wandel in Unternehmen.

Lösungsansatz: Change-Management-Prozesse, die Mitarbeiter frühzeitig einbeziehen und klare Kommunikation der Vorteile.

- Sicherheits- und Haftungsfragen: Die enge Zusammenarbeit von Mensch und Roboter wirft neue Sicherheits- und Haftungsfragen auf.

Lösungsansatz: Entwicklung klarer Sicherheitsstandards und rechtlicher Rahmenbedingungen.

Die Zukunft der Arbeit in Industrie 5.0

Entgegen weit verbreiteter Befürchtungen zielt Industrie 5.0 nicht darauf ab, menschliche Arbeit zu ersetzen, sondern sie zu transformieren und aufzuwerten. Statt repetitiver Aufgaben können sich Mitarbeiter auf kreativere und strategischere Aspekte konzentrieren. Diese Entwicklung wird voraussichtlich zu neuen Berufsbildern führen:

- Robotik-Koordinatoren: Experten, die die Zusammenarbeit zwischen Menschen und Cobots optimieren.

- KI-Trainer: Spezialisten, die KI-Systeme mit ihrem Fachwissen trainieren und verbessern.

- Mensch-Technik-Integratoren: Interdisziplinäre Experten, die technische Systeme so gestalten, dass sie optimal mit menschlichen Fähigkeiten harmonieren.

- Kreative Produktdesigner: Experten, die das Potenzial der personalisierten Massenproduktion durch innovative Designs ausschöpfen.

Um diese Transformation erfolgreich zu gestalten, sind umfassende Weiterbildungsprogramme und neue Bildungsansätze erforderlich, die technisches Verständnis mit kreativen und sozialen Kompetenzen verbinden.

Fazit: Eine menschenzentrierte technologische Revolution

Industrie 5.0 repräsentiert einen bedeutenden Wandel im Denken über industrielle Automatisierung. Anstatt Menschen durch Maschinen zu ersetzen, geht es darum, die einzigartigen Stärken beider zu kombinieren und so Systeme zu schaffen, die leistungsfähiger sind als die Summe ihrer Teile. Diese menschenzentrierte technologische Revolution hat das Potenzial, nicht nur die Produktivität und Wettbewerbsfähigkeit zu steigern, sondern auch nachhaltigere und erfüllendere Arbeitsumgebungen zu schaffen.

Während die vollständige Realisierung von Industrie 5.0 noch einige Jahre dauern wird, lohnt es sich für Unternehmen, bereits heute die Grundlagen zu legen und erste Pilotprojekte zu starten. Diejenigen, die frühzeitig die Potenziale dieser neuen industriellen Ära erkennen und nutzen, werden in der Lage sein, entscheidende Wettbewerbsvorteile zu erzielen und die Zukunft der industriellen Fertigung aktiv mitzugestalten.